Этапы строительства трансатлантических лайнеров

Трансатлантические лайнеры «золотой» эпохи – это продукт эволюции. Ни одна из отраслей не развивалась настолько стремительно, как судостроение, особенно на рубеже XIX-XX вв. Сначала морские архитекторы отказались от деревянного набора корпуса, с которым ничто не могло конкурировать на протяжении многих веков, в пользу железа, а оно, в свою очередь, уступило место стали. Также столь бесстрашно заменили весло винтом. Начало нового столетия ознаменовало собой вступление в новую эру судостроения, именуемую борьбой за гигантизм.

Вначале были линии

Безусловно, первым шагом в построении любого лайнера является разработка общей схемы, т.е. всеобъемлющего описания типа, функций и характеристик желаемого судна. Этот вопрос включает в себя множество нюансов. Если скорость и роскошь являются двумя жизненно важными приоритетами, то у корпуса должны быть длинные тонкие линии и обводы, которые способствуют быстрому и лёгкому скольжению по воде, и максимально практичная организация пространства, требуемого для размещения пассажиров. По этой причине «борзые» «Cunard Line» «Мавритания» и «Лузитания» имеют поразительное сходство с паровыми яхтами.

По другую сторону медали — судно огромных габаритов с внушительной пассажировместимостью. Оно достаточно мощное, чтобы развивать умеренную скорость, и может принять на борт тонны груза и почтовых посылок. Такого концепта в судостроении придерживались владельцы компании «Уайт Стар Лайн». В зависимости от коммерческого назначения выбирается лайнер определённой категории. Судостроительная компания берёт это на вооружение.

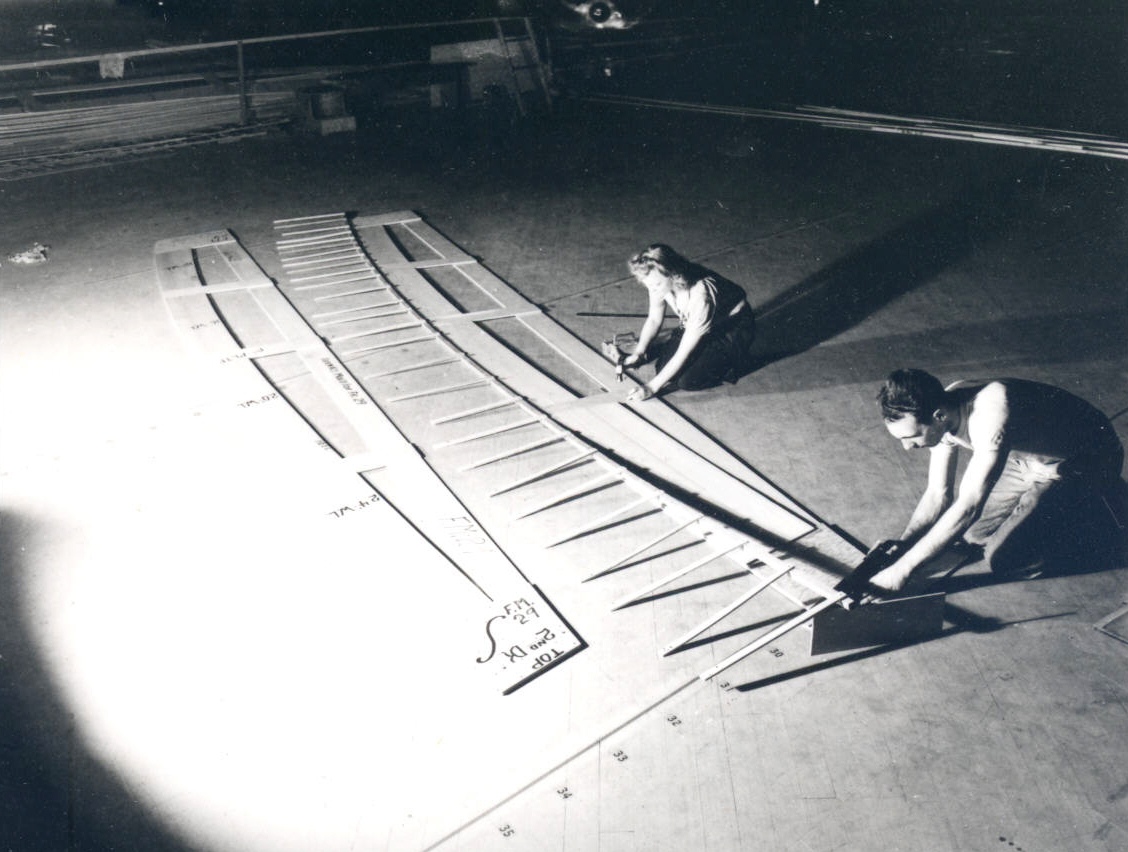

Группа морских инженеров-проектировщиков рассчитывали размеры и тоннаж судна, а также необходимую мощность двигательного оборудования, которое необходимо установить для обеспечения заявленной скорости. Кроме того, при подготовке проекта судостроитель обязан соответствовать требованиям Регистра Ллойда, одобрение которого является гарантией того, что судно абсолютно безопасно для трансатлантических перевозок. Проект судна, утвержденный владельцами, именуемый «планом», отправлялся в конструкторское бюро. Обычно его воспроизводили в масштабе 1:1, размечая чертёж будущего колосса на полу.

Рабочие на верфи «Орегон» (1943 г.) создают деревянный образец детали судна. (с) Oregon Historical Society Research Library

Нанесение линий судна в полноразмерном масштабе — один из наиболее важных процессов в проектировании,поскольку именно в этот момент любые существующие неточности могут быть обнаружены и вовремя исправлены. Этой кропотливой работой в специально отведенном огромном помещении занимались плазовые чертёжники. Сам пол – это гигантская доска, на которую переносился полномасштабный теоретический план основных линий судна, выполненный мелом. Когда напольный проект готов, чертёжники подготавливали так называемый плаз-щит для разбивки корпуса, чтобы перенести на него заготовленный полноразмерный план.

Сперва перемещали с пола на плаз-щит теоретический мидель-шпангоут с помощью гибких, тонких деревянных планок, которые сгибали в требуемых областях конструкции. Чтобы сформированная структура не «поплыла», планки поочередно крепили к доске металлическими штырями. Затем обрезали лишние контуры на ней скребковым ножом. После того как первая секция была перенесена на плаз-щит, процесс повторяли для других частей судна – от носа до кормы. Таким образом воспроизводилась каждая деталь каркаса и даже обозначались листы обшивки, которые размечались белой краской.

Чертежная мастерская на верфи «Harland & Wolff», на полу можно увидеть план будущего судна, выполненный мелом. (1910 г.). (с) Harland & Wolff Collection, National Museums NI

После разбивки чертежа на плаз-щите конструкция переносилась под навес судоверфи, рядом с местом, где отливались металлические элементы набора корпуса судна. В дополнение к этой работе чертёжники подготавливали деревянные модели для литья и отправляли их в соответствующие мастерские. На данном этапе важны точность и внимательность, если же какая-либо ошибка ускользала от глаз чертёжников, то в процессе сборки металлоконструкций она обязательно проявлялась, и тогда, чтобы исправить несоответствие, приходилось прибегать к реконструкции судна.

Изящество стальных изгибов

Когда элементы теоретического полномасштабного чертежа будущего «трансатлантика» перенесены ближе к стапелю, подготавливается место для его возведения. Команда судостроителей исходя из размеров судна вычисляет вес корпуса перед спуском на воду: осадку, способность спусковых дорожек выдержать вес судна, ведь любое нарушение устойчивости или оседание грунта может закончится весьма плачевным исходом.

Спусковые дорожки уложили, кильблоки расставили, наступало время укладки килевого бруса – монолитной стальной балки, обеспечивающей жесткость конструкции. К брусу крепили пластины вертикального киля, сверху на них укладывали ряд горизонтальных пластин. Постепенно вырастал «позвоночник» нового судна на всю длину корпуса, обычно высотой около 1,5 метров и больше. Для создания продольной жёсткости каркаса судна по бокам от килевого бруса устанавливали первые днищевые стрингеры (продольные балки). Стрингеры и киль соединялись между собой поперечными балками (флорами). Таким образом формировалось двойное дно ячеистой системы, считавшееся основной составляющей безопасности судна.

Монтаж вертикального киля «Олимпика». Вид на корму. Как можно заметить , ближе к корме высота киля резко уменьшается. Это своеобразная «ниша» для опор двигательной установки. (с) Harland & Wolff Collection, National Museums NI

Шпангоуты (поперечные балки), служащие основой для каркаса, устанавливались от киля до верхней палубы, образовывая изящный изгиб рёбер жёсткости корпуса. В непосредственной близости от перенесённого чертежа с плаз-щита находились нагревательные печи литейного цеха, предназначенные для нагрева до определённой температуры металлических заготовок для последующей их гибки. Перед дверцами печей на чугунном столе укладывались длинные куски перфорированного по всей длине металла, надёжно закреплённые с помощью колышков, вставленных в перфорацию. Теперь формы для шпангоутов были готовы к обработке.

Металл помещали в печь и разогревали до необходимой температуры. В зловещем ярком свете из горячей печи бригада крепких работников с помощью ухватов извлекала раскалённый металлический брус и переносила на стол. Один конец фиксировали, а другой укладывали в соответствии с формой, изгибая податливый металл, чтобы он не мог двигаться. Через несколько минут масса металла остывала уже в правильной форме. Сильными ударам кувалд рабочие доводили шпангоут до правильного искривления, поскольку при охлаждении металл имеет свойство сжиматься, нарушая контур формы.

Вид с кормы на нос строящегося «Оушеника». С этого ракурса наглядно видны изгибы шпангоутов. (с) Harland & Wolff Collection, National Museums NI

Готовый шпангоут сопоставляли с разметкой на плаз-щите, чтобы вдвойне убедиться в точности изгиба. Два ребра, образующие определённую секцию каркаса, накладывали друг на друга. Только после успешного завершения теста их подготавливали к монтажу. «Наращивание» ребер жёсткости начинали с секции миделя, а затем они расходились по обе стороны судна. Когда шпангоуты уже были закреплены у киля, фиксировали поперечные балки (бимсы) и другие элементы, составляющие набор «скелета» судна.

Чудеса в литейном цехе

На стапеле возвышается уже сформированный каркас будущего «плавучего дворца» общей протяженностью около 45 км, только не имеющий ещё прочной стальной оболочки. Её изготовлением занимались в цехе металлопроката, где сначала заготовку очищали, выравнивали поверхность, а затем раскатывали в горячем виде на стане под валиками, в результате чего лист корабельной обшивки обретал форму - становился шире и тоньше.

После этого с помощью кранов листы перемещали на станок для резки листового металла, где обрезались лишние или деформированные края. Посредством шаблонов определяли точные положения отверстий для заклепок в листах обшивки, их перфорировали, а затем перевозили металлические пластины к стапелю.

Литейный цех на верфи «Harland & Wolff». На первом плане запечатлены недавно отлитые бронзовые лопасти боковых винтов, а центре лежат формы для их отливки. (с) Harland & Wolff Collection, National Museums NI

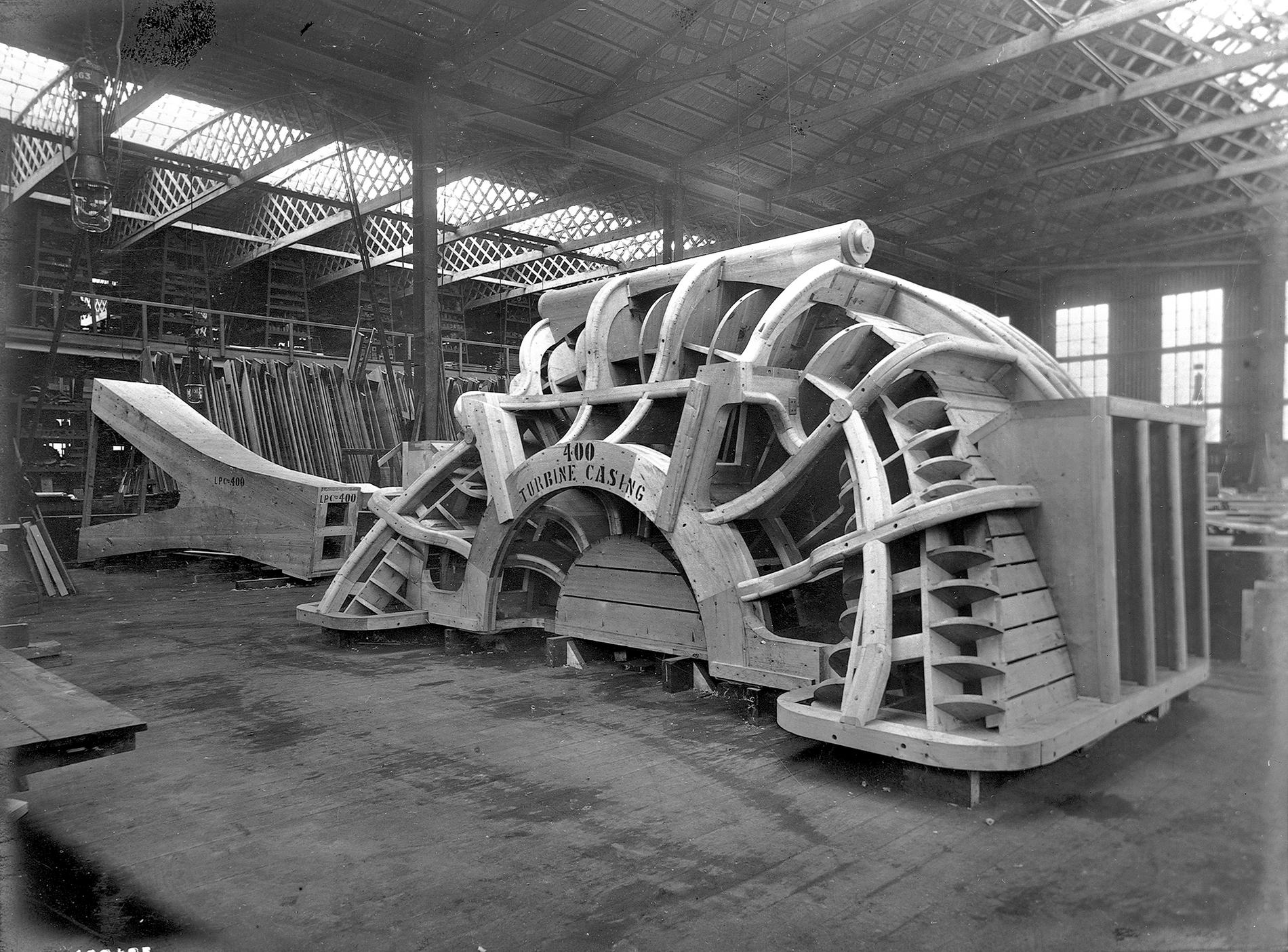

Пожалуй, самым захватывающим зрелищем на этапах возведения судна является работа в литейном цехе, где производят отливки весом более 20 тонн. С помощью полноразмерных деревянных моделей судовых деталей, подготовленных в шаблонной мастерской, в формовочной земле для отливки, обычно состоящей из кварцевого песка и огнеупорной глины, создавали формы для монолитных тяжеловесных элементов.

Расплавленный металл заливали в формовочную яму из огромного ковша, который на кране перемещали от плавильных печей до места литья. Белый непрерывный поток огненной жидкости выливался в формовочную яму, заполняя собой все пустоты, оставшиеся после удаления деревянных моделей. Форму использовали для литья только единожды, затем её разрушали, чтобы извлечь отливку.

Деревянная модель корпуса турбины, собранная в шаблонном цехе. Обратите внимание, слева лежит деревянная форма опоры для одного из поршневых двигателей «Олимпика». (с) Harland & Wolff Collection, National Museums NI

Древнейшая технология отливки металла в специальную песчано-глиняную смесь активно применяется и в настоящее время даже на крупных металлургических заводах. Столетие тому назад в литейной мастерской судоверфи «Harland & Wolff» отливали бронзовые лопасти винтов, монолитный центральный винт, части турбинной установки, опоры для поршневых двигателей, в том числе и для пароходов класса – «Олимпик».

Мастерство командной работы

Переместившись во времени, в «колыбель» судостроения пассажирских лайнеров, на реку Тайн в Клайдбэнк, где «родились на свет» «Лузитания» и «Аквитания», или в ирландский Белфаст на «Harland & Wolff», перед нами откроется удивительное и яркое зрелище.

В лабиринте металлоконструкций, словно в улье, роятся около двух тысяч человек, манипулируя громоздкими машинами и многотонными стальными листами. Сверху над головами или на помостах вдоль причальной стенки жужжат мощные грузоподъёмные краны, висят тяжелые стальные массы всех форм и размеров. Крановщики их опускают на место сборки, где руки рабочих ловко направляют и ставят в нужное положение. Под сопровождение непрерывного грохота и выкриков, другая бригада готовится к процессу клёпки.

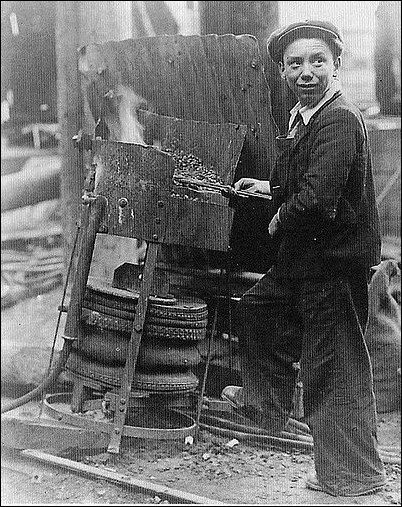

Юный разогреватель заклепок у переносной жаровни на судоверфи «J.L. Thompson & Sons Ltd». (с) TWAM (Flickr)

В небольших переносных жаровнях заклёпки раскаляли докрасна разогреватели. Чаще всего эту работу доверяли подростками 13-15 лет, которые шесть дней в неделю, истекая потом, но со всей самоотдачей раскаляли металлические заклёпки у открытого пламени при температуре около 900 градусов. Следующим в команде клепальщиков выступал ухватчик, который ловил горячие стержни, зажимал их массивными клещами и быстро относил к намеченному ранее отверстию в корпусе. Завершали процесс держатель и клепальщик, первый зажимал головку заклёпки массивным упором, а его коллега, находившийся с другой стороны, наносил серию ударов молотом весом около 18 кг. Под ударами стержень принимал форму замыкающей головки. Делали это очень быстро, чтобы заклёпка не успела остыть ниже 500 градусов.

Держатели вставляют раскаленные заклепки в подготовленные отверстия в листах обшивки «Британника», которые до этого временно были соединены болтами. (с) Harland & Wolff Collection, National Museums NI

Наконец, под строительными лесами появляются очертания будущего трансатлантического лайнера, от вида которого стынет в жилах кровь и перехватывает дыхание. Совсем скоро властью, данной человеком, громадный стальной гигант бросит вызов океанским просторам, но не всем «детищам» судостроения суждено доблестно справиться с силами природы.

Татьяна Романова

Специально для ИИСТ и Лайнера-Легенды Титаника»